No dude en enviar un mensaje

- Inicio

- Sobre nosotros

- Producto

- Controlador automático de bomba

- Controlador automático de bomba de entrada y salida de 180°

- Controlador automático de bomba con perilla

- Controlador automático de bomba de entrada y salida de 90°

- Controlador automático de bombas tanto horizontales como verticales

- Controlador digital de bomba de agua

- LCD Controlador automático de bomba de agua

- VFD Controlador automático de bomba con inversor

- Controlador automático de bomba 3 en 1

- Interruptor de presión

- Interruptor de nivel de líquido

- Controlador automático de bomba

- Servicio

- Noticias

- Contáctenos

- Inicio

- Sobre nosotros

- Producto

- Controlador automático de bomba

- Controlador automático de bomba de entrada y salida de 180°

- Controlador automático de bomba con perilla

- Controlador automático de bomba de entrada y salida de 90°

- Controlador automático de bombas tanto horizontales como verticales

- Controlador digital de bomba de agua

- LCD Controlador automático de bomba de agua

- VFD Controlador automático de bomba con inversor

- Controlador automático de bomba 3 en 1

- Interruptor de presión

- Interruptor de nivel de líquido

- Controlador automático de bomba

- Servicio

- Noticias

- Contáctenos

Menú Web

- Inicio

- Sobre nosotros

- Producto

- Controlador automático de bomba

- Controlador automático de bomba de entrada y salida de 180°

- Controlador automático de bomba con perilla

- Controlador automático de bomba de entrada y salida de 90°

- Controlador automático de bombas tanto horizontales como verticales

- Controlador digital de bomba de agua

- LCD Controlador automático de bomba de agua

- VFD Controlador automático de bomba con inversor

- Controlador automático de bomba 3 en 1

- Interruptor de presión

- Interruptor de nivel de líquido

- Controlador automático de bomba

- Servicio

- Noticias

- Contáctenos

Búsqueda de Producto

Salir del menú

La ingeniería avanzada ayuda a una fábrica de control de presión a reducir las fluctuaciones de presión durante la operación

Comprender las causas fundamentales de las fluctuaciones de presión

Las fluctuaciones de presión en los sistemas industriales pueden surgir de una variedad de factores, incluidos caudales inconsistentes, operaciones de válvulas abruptas, cambios de temperatura o resonancia mecánica. El control de presión inexacto no solo reduce la eficiencia operativa, sino que también puede causar desgaste del equipo o inestabilidad del proceso. Para abordar esto, los fabricantes deben incorporar tanto el diseño predictivo como las estrategias de control receptivas. A Fábrica de control de presión Centrado en aplicaciones de alto rendimiento comienza analizando las características dinámicas de fluido o gas dentro de un sistema e identificando posibles desencadenantes para la inestabilidad, lo que permite un enfoque más dirigido para reducir la variación de presión.

Diseño inteligente del sistema con estabilización en mente

Una de las formas efectivas de evitar fluctuaciones de presión es a través de la arquitectura inteligente del sistema. El tamaño adecuado de componentes como válvulas, actuadores y tuberías puede reducir la aparición de transiciones de presión aguda. La fábrica incorpora zonas de amortiguación o acumuladores en áreas clave del sistema para absorber picos o gotas transitorias. Las rutas de flujo están diseñadas para eliminar la turbulencia y mantener el movimiento laminar, lo que admite niveles de presión estables. Estas medidas preventivas, incrustadas en el diseño físico del sistema, juegan un papel crucial en el control de la presión sin depender demasiado de los mecanismos reactivos.

Uso de sensores de alta precisión y comentarios en tiempo real

La detección de presión precisa es vital para detectar incluso desviaciones menores en la presión. Con este fin, los sistemas de control de presión modernos dependen en gran medida de los sensores digitales capaces de capturar datos en tiempo real con alta resolución. Estos sensores se integran en un bucle de retroalimentación conectado a controladores inteligentes. El controlador analiza continuamente la entrada del sensor y realiza ajustes instantáneos para controlar elementos como válvulas de estrangulamiento o bombas de velocidad variable. Esta capacidad de respuesta rápida asegura que cualquier fluctuación de presión en desarrollo se corregga antes de que afecte el rendimiento general del sistema, proporcionando un perfil de presión casi sin costura.

Algoritmos de control avanzados para una operación más suave

Otro componente esencial para reducir las fluctuaciones de presión es el uso de la lógica de control avanzada. Los algoritmos proporcionales de derivación integral (PID) se emplean comúnmente, pero muchas fábricas ahora adoptan sistemas de control adaptativos o predictivos de modelos. Estos algoritmos no solo reaccionan a las desviaciones de presión actuales, sino que también predicen perturbaciones futuras basadas en datos de tendencias. Esta capacidad predictiva permite ajustes preventivos, ayudando a mantener un nivel de presión consistente incluso en sistemas con demanda variable o perturbaciones externas. Como resultado, las operaciones se vuelven más suaves, con menos oscilaciones o eventos de inestabilidad.

Selección de material y garantía de calidad de los componentes

La estabilidad mecánica también está influenciada por la calidad y la compatibilidad de los materiales utilizados. Una fábrica bien establecida asegura que todos los componentes que llevan presión están hechos de materiales que resisten la deformación, la corrosión y la fatiga. El mecanizado de alta tolerancia y el estricto control de calidad reducen la probabilidad de fugas internas, adhesivos de válvulas o desajuste de componentes, todo lo cual puede contribuir a la inestabilidad de la presión. Al centrarse en la durabilidad y la precisión en la construcción, el sistema está mejor equipado para resistir las influencias ambientales que de otro modo podrían desencadenar picos o gotas de presión.

Pruebas regulares y calibración del sistema

Para mantener la estabilidad de la presión a largo plazo, las pruebas periódicas y la recalibración son esenciales. Una fábrica de control de presión con visión de futuro ofrece herramientas y servicios de diagnóstico que permiten a los operadores evaluar la salud del sistema y recalibrar sensores y controladores según sea necesario. Las actualizaciones de software para controlar los algoritmos y las mejoras de firmware para la integración del sensor también juegan un papel en el mantenimiento de un entorno de presión estable. Los programas de mantenimiento programados ayudan a detectar signos tempranos de degradación de componentes o deriva de rendimiento, reduciendo el riesgo de fluctuaciones repentinas durante la operación.

-

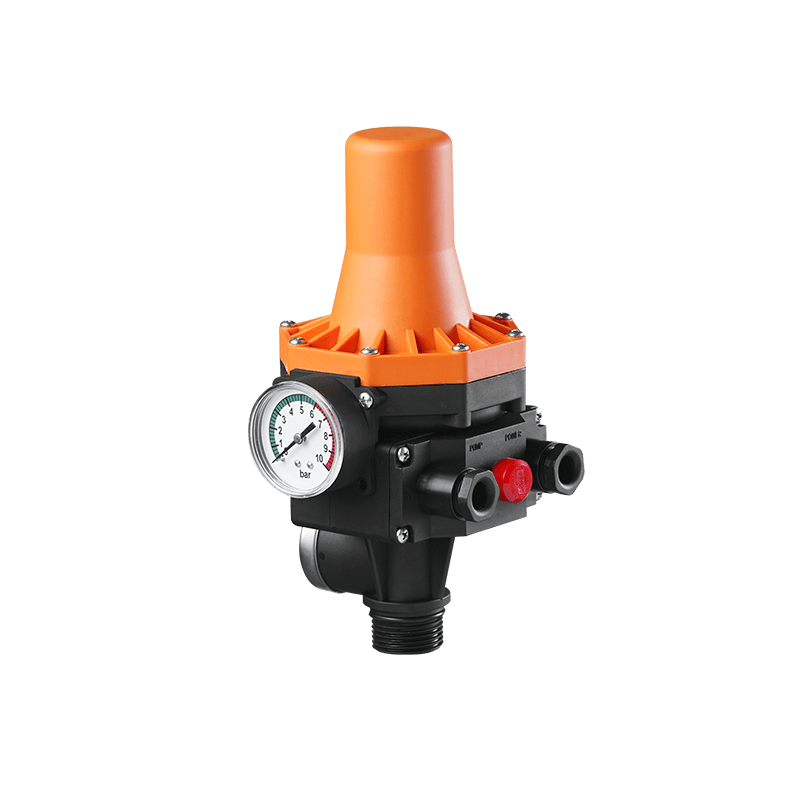

EPC-1

EPC-1El Monro Controladorador de bomba de modelo EPC-1 es del tipo clásico y básico, amado por los usuari...

-

EPC-3

EPC-3Monro EPC-3 España diseña el control automático de encendido y apagado de la prensa, un sistema inte...

-

EPC-5

EPC-5Monro Controlador automático de bomba de modelo EPC-5, un dispositivo que se ensambla en la bomba de...

-

EPC-9

EPC-9Monro controlador de bomba de modelo EPC-9, es un dispositivo de gran potencia para control automáti...

-

EPC-12

EPC-12El control automático inteligente de bomba de nivel Monro EPC-12 es un modelo multifunción combinado...

-

EPC-14

EPC-14El control de presión Monro modelo EPC-14 es un dispositivo de gran potencia para el control automát...

-

EPC-15

EPC-15Controlador automático de bomba modelo Monro EPC-15, dispositivo que se ensambla en la bomba de agua...

-

EPC-16

EPC-16EPC-16 es el nuevo controlador de bomba patentado por Monro. Lo más destacado es el ajuste de presió...

-

FPS-1

FPS-1FPS-1 es uno de los interruptores de flotador de Monro, que es un dispositivo utilizado para detecta...

-

FPS-3

FPS-3FPS-3 es uno de los interruptores de flotador de Monro, que es un dispositivo utilizado para detecta...

-

FPS-5

FPS-5FPS-5 es un interruptor de flotador mecánico, sin cable ni microinterruptor, es un interruptor que p...

-

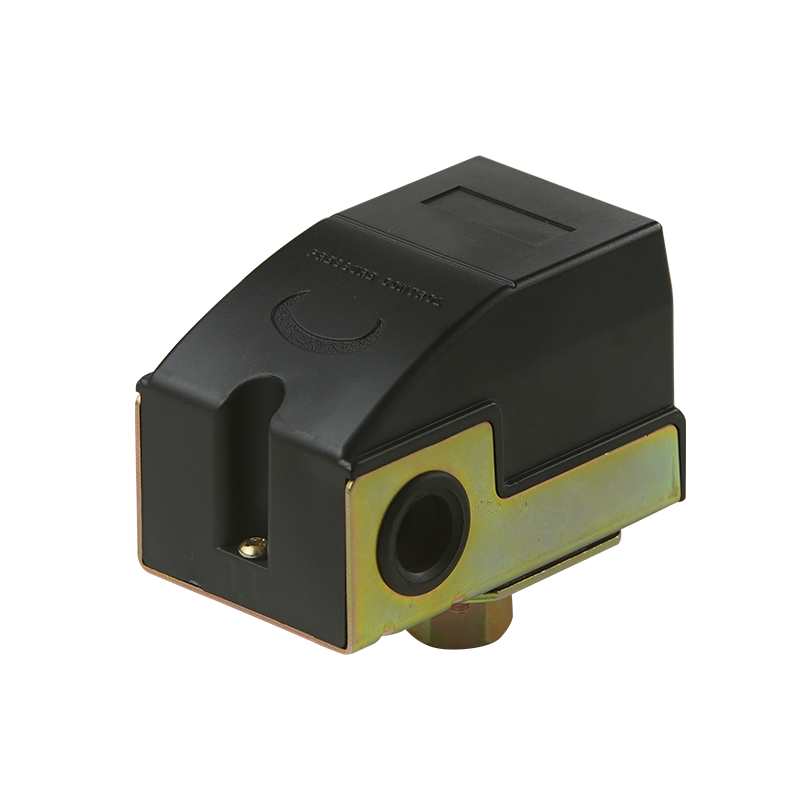

KRS-1

KRS-1KRS-1 es un control confiable de baja presión para sistemas automáticos de agua. El interruptor está...

encuentra nuestra oficina

Comprometidos a brindar soluciones profesionales de control de presión para diversos tipos de bombas de agua y compresores de aire.

简体中文

简体中文 English

English Español

Español