No dude en enviar un mensaje

- Inicio

- Sobre nosotros

- Producto

- Controlador automático de bomba

- Controlador automático de bomba de entrada y salida de 180°

- Controlador automático de bomba con perilla

- Controlador automático de bomba de entrada y salida de 90°

- Controlador automático de bombas tanto horizontales como verticales

- Controlador digital de bomba de agua

- LCD Controlador automático de bomba de agua

- VFD Controlador automático de bomba con inversor

- Controlador automático de bomba 3 en 1

- Interruptor de presión

- Interruptor de nivel de líquido

- Controlador automático de bomba

- Servicio

- Noticias

- Contáctenos

- Inicio

- Sobre nosotros

- Producto

- Controlador automático de bomba

- Controlador automático de bomba de entrada y salida de 180°

- Controlador automático de bomba con perilla

- Controlador automático de bomba de entrada y salida de 90°

- Controlador automático de bombas tanto horizontales como verticales

- Controlador digital de bomba de agua

- LCD Controlador automático de bomba de agua

- VFD Controlador automático de bomba con inversor

- Controlador automático de bomba 3 en 1

- Interruptor de presión

- Interruptor de nivel de líquido

- Controlador automático de bomba

- Servicio

- Noticias

- Contáctenos

Menú Web

- Inicio

- Sobre nosotros

- Producto

- Controlador automático de bomba

- Controlador automático de bomba de entrada y salida de 180°

- Controlador automático de bomba con perilla

- Controlador automático de bomba de entrada y salida de 90°

- Controlador automático de bombas tanto horizontales como verticales

- Controlador digital de bomba de agua

- LCD Controlador automático de bomba de agua

- VFD Controlador automático de bomba con inversor

- Controlador automático de bomba 3 en 1

- Interruptor de presión

- Interruptor de nivel de líquido

- Controlador automático de bomba

- Servicio

- Noticias

- Contáctenos

Búsqueda de Producto

Salir del menú

Garantizar la precisión y la coherencia en la producción en fábrica de interruptores de presión

Importancia de la precisión y la repetibilidad

La precisión y la repetibilidad son parámetros de rendimiento críticos para los interruptores de presión. Estas características determinan la confiabilidad con la que el interruptor puede detectar cambios de presión y desencadenar las acciones de control correspondientes en sistemas industriales, HVAC o hidráulicos. A Fábrica de interruptores de presión debe implementar un diseño preciso, procesos de fabricación estrictos y pruebas exhaustivas para garantizar que cada unidad cumpla con las especificaciones requeridas. Sin una alta precisión y repetibilidad, los sistemas pueden sufrir ineficiencias operativas, riesgos de seguridad y mayores costos de mantenimiento.

Selección de componentes de precisión

- Resortes y diafragmas de alta calidad: La selección de resortes con elasticidad uniforme y diafragmas con propiedades de materiales consistentes garantiza una respuesta predecible a los cambios de presión.

- Materiales de contacto confiables: el uso de metales duraderos y resistentes a la corrosión para los contactos eléctricos evita la variabilidad en los umbrales de conmutación a lo largo del tiempo.

- Carcasa y sellos consistentes: Las carcasas mecanizadas con precisión y los sellos de alta calidad mantienen la estabilidad estructural, evitando la deriva debido a la deformación mecánica.

Control de procesos de fabricación

- Mecanizado CNC: los componentes suelen mecanizarse con equipos controlados por computadora para mantener tolerancias estrictas en piezas críticas como pistones, diafragmas y vástagos.

- Ensamblaje automatizado: la automatización reduce el error humano y garantiza la colocación y alineación uniforme de los componentes internos, lo que afecta directamente el rendimiento del interruptor.

Sala limpia o entorno controlado: el montaje en un entorno controlado reduce la contaminación, que puede alterar la respuesta de la presión o el rendimiento eléctrico.

Procedimientos de calibración y prueba

- Precalibración: cada unidad se precalibra durante el ensamblaje utilizando presiones de referencia estandarizadas para establecer los puntos de actuación con precisión.

- Pruebas de repetibilidad: los interruptores se someten a múltiples ciclos para verificar que se activen consistentemente en los mismos puntos de presión dentro de la tolerancia permitida.

- Pruebas ambientales: las unidades se prueban en condiciones de temperatura, humedad y vibración para garantizar un rendimiento estable en diferentes entornos operativos.

Medidas de control de calidad

- Control estadístico de procesos (SPC): Pressure Switch Factory utiliza SPC para monitorear parámetros clave durante la producción e identificar tendencias o desviaciones que podrían afectar la precisión.

- Muestreo por lotes: las muestras aleatorias de cada lote se prueban completamente para determinar su precisión, repetibilidad y características eléctricas.

- Trazabilidad y documentación: se mantienen registros detallados para cada unidad, incluidos los ajustes de calibración, los resultados de las pruebas y los orígenes de los componentes, lo que permite la responsabilidad y la reproducibilidad.

Ajustes y puesta a punto

- Ajuste de la tensión del resorte: Los resortes se pueden ajustar después del ensamblaje para corregir desviaciones menores en la presión de conmutación.

- Optimización de la separación de contactos: la distancia entre los contactos eléctricos se ajusta para garantizar una actuación confiable sin rebotes ni retrasos.

- Selección del espesor del diafragma: para aplicaciones de presión de fluidos, seleccionar diafragmas con un espesor constante mejora tanto la precisión como el tiempo de respuesta.

Mejoras continuas en los procesos

- Bucles de retroalimentación: los datos de rendimiento de las aplicaciones de campo se analizan para refinar los diseños y mejorar los ciclos de producción futuros.

- Actualizaciones de materiales: la fábrica evalúa continuamente aleaciones, compuestos y recubrimientos más nuevos que mejoran la durabilidad sin sacrificar la precisión.

- Capacitación y procedimientos operativos estándar: los operadores e ingenieros están capacitados para seguir procedimientos estandarizados, lo que garantiza la coherencia de una unidad a otra.

Enfoque integrado para un rendimiento confiable

Garantizar una alta precisión y repetibilidad en los presostatos requiere un enfoque integral. Una fábrica de interruptores de presión logra esto mediante una meticulosa selección de componentes, fabricación de precisión, calibración rigurosa y un estricto control de calidad. Al integrar ensamblaje automatizado, entornos controlados y mejora continua de procesos, los fabricantes ofrecen interruptores que cumplen o superan los estándares de rendimiento industrial. La combinación de diseño, disciplina de fabricación y pruebas continuas garantiza que cada unidad mantenga un funcionamiento confiable, protegiendo los sistemas y reduciendo los problemas de mantenimiento. En última instancia, los interruptores de presión de alta calidad brindan un rendimiento estable y repetible en diversas aplicaciones, lo que refleja el compromiso de la fábrica con la precisión y la consistencia.

-

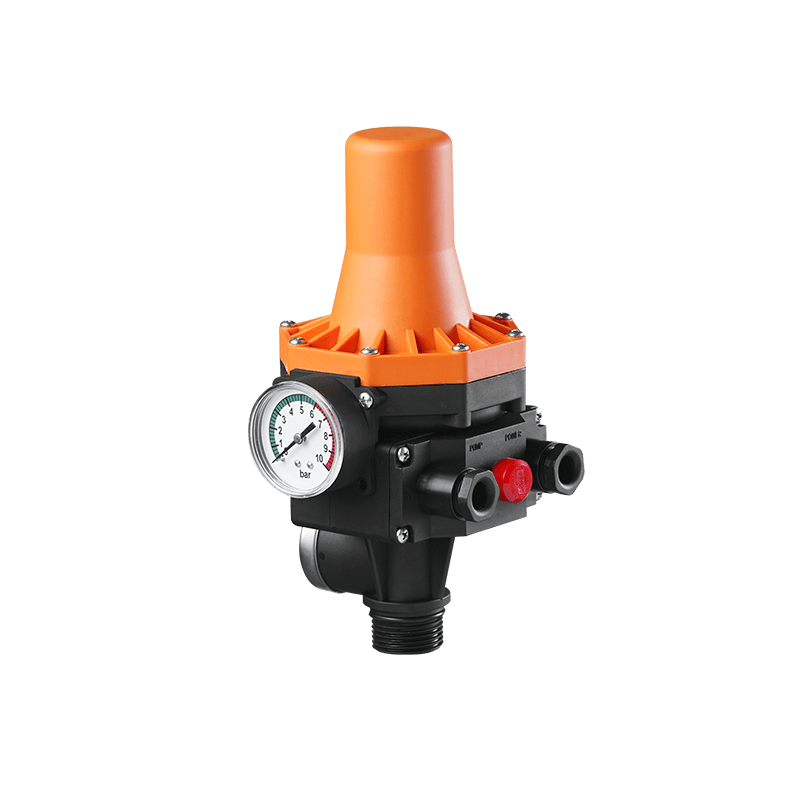

EPC-1

EPC-1El Monro Controladorador de bomba de modelo EPC-1 es del tipo clásico y básico, amado por los usuari...

-

EPC-3

EPC-3Monro EPC-3 España diseña el control automático de encendido y apagado de la prensa, un sistema inte...

-

EPC-5

EPC-5Monro Controlador automático de bomba de modelo EPC-5, un dispositivo que se ensambla en la bomba de...

-

EPC-9

EPC-9Monro controlador de bomba de modelo EPC-9, es un dispositivo de gran potencia para control automáti...

-

EPC-12

EPC-12El control automático inteligente de bomba de nivel Monro EPC-12 es un modelo multifunción combinado...

-

EPC-14

EPC-14El control de presión Monro modelo EPC-14 es un dispositivo de gran potencia para el control automát...

-

EPC-15

EPC-15Controlador automático de bomba modelo Monro EPC-15, dispositivo que se ensambla en la bomba de agua...

-

EPC-16

EPC-16EPC-16 es el nuevo controlador de bomba patentado por Monro. Lo más destacado es el ajuste de presió...

-

FPS-1

FPS-1FPS-1 es uno de los interruptores de flotador de Monro, que es un dispositivo utilizado para detecta...

-

FPS-3

FPS-3FPS-3 es uno de los interruptores de flotador de Monro, que es un dispositivo utilizado para detecta...

-

FPS-5

FPS-5FPS-5 es un interruptor de flotador mecánico, sin cable ni microinterruptor, es un interruptor que p...

-

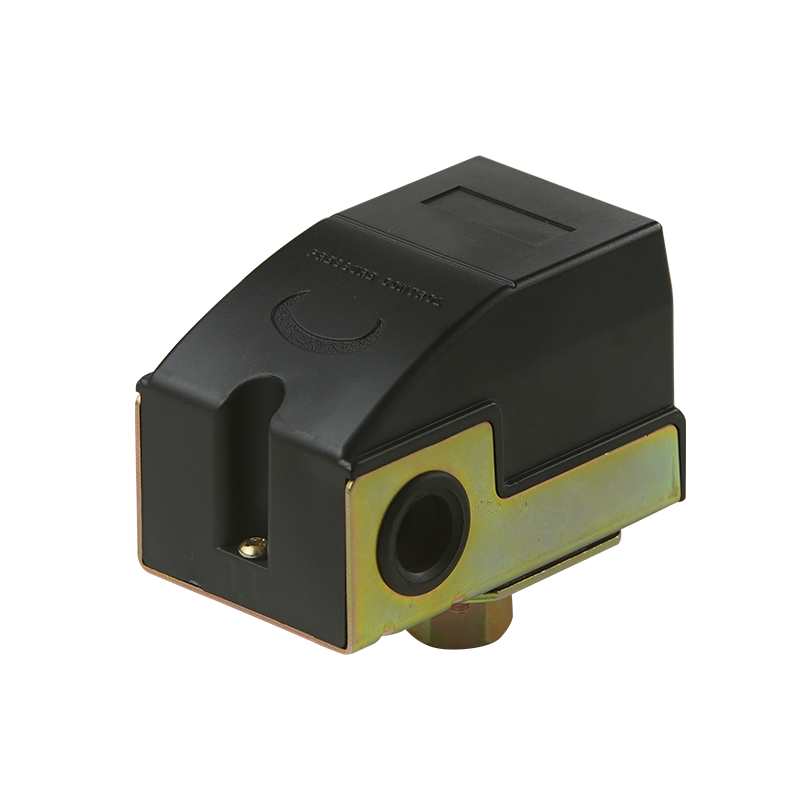

KRS-1

KRS-1KRS-1 es un control confiable de baja presión para sistemas automáticos de agua. El interruptor está...

encuentra nuestra oficina

Comprometidos a brindar soluciones profesionales de control de presión para diversos tipos de bombas de agua y compresores de aire.

简体中文

简体中文 English

English Español

Español