No dude en enviar un mensaje

- Inicio

- Sobre nosotros

- Producto

- Controlador automático de bomba

- Controlador automático de bomba de entrada y salida de 180°

- Controlador automático de bomba con perilla

- Controlador automático de bomba de entrada y salida de 90°

- Controlador automático de bombas tanto horizontales como verticales

- Controlador digital de bomba de agua

- LCD Controlador automático de bomba de agua

- VFD Controlador automático de bomba con inversor

- Controlador automático de bomba 3 en 1

- Interruptor de presión

- Interruptor de nivel de líquido

- Controlador automático de bomba

- Servicio

- Noticias

- Contáctenos

- Inicio

- Sobre nosotros

- Producto

- Controlador automático de bomba

- Controlador automático de bomba de entrada y salida de 180°

- Controlador automático de bomba con perilla

- Controlador automático de bomba de entrada y salida de 90°

- Controlador automático de bombas tanto horizontales como verticales

- Controlador digital de bomba de agua

- LCD Controlador automático de bomba de agua

- VFD Controlador automático de bomba con inversor

- Controlador automático de bomba 3 en 1

- Interruptor de presión

- Interruptor de nivel de líquido

- Controlador automático de bomba

- Servicio

- Noticias

- Contáctenos

Menú Web

- Inicio

- Sobre nosotros

- Producto

- Controlador automático de bomba

- Controlador automático de bomba de entrada y salida de 180°

- Controlador automático de bomba con perilla

- Controlador automático de bomba de entrada y salida de 90°

- Controlador automático de bombas tanto horizontales como verticales

- Controlador digital de bomba de agua

- LCD Controlador automático de bomba de agua

- VFD Controlador automático de bomba con inversor

- Controlador automático de bomba 3 en 1

- Interruptor de presión

- Interruptor de nivel de líquido

- Controlador automático de bomba

- Servicio

- Noticias

- Contáctenos

Búsqueda de Producto

Salir del menú

Riesgo de deriva y falla en los sistemas de fábrica de control de presión durante la operación continua

Los sistemas de control de presión a menudo operan continuamente durante períodos prolongados en aplicaciones industriales, regulando el flujo de fluidos o gas para mantener un rendimiento adecuado del sistema. La operación continua puede someter al sistema a tensión mecánica, ciclo térmico y cargas de presión fluctuantes, lo que puede causar deriva o falla potencial con el tiempo. Evaluar la fiabilidad de un Fábrica de control de presión El sistema en estas condiciones es esencial para garantizar la seguridad, la eficiencia y la estabilidad operativa a largo plazo.

Comprender la deriva en los sistemas de control de presión

La deriva se refiere a la desviación gradual de la salida de un sistema desde el punto de ajuste de presión previsto. En un sistema operativo continuo, la deriva puede ocurrir debido al desgaste de los componentes, las imprecisiones del sensor o los cambios en las propiedades del material bajo estrés prolongado. Incluso las desviaciones menores pueden afectar el rendimiento del equipo aguas abajo, causar ineficiencias energéticas o comprometer la seguridad del proceso. Un sistema bien diseñado incorpora sensores de alta precisión, componentes duraderos y bucles de retroalimentación para detectar y corregir la deriva antes de que afecte la operación general del sistema.

Factores que contribuyen a la falla del sistema

La operación continua aumenta la probabilidad de falla del sistema si los componentes clave no están diseñados correctamente para la resistencia. Las válvulas, los sellos y los actuadores pueden desgastarse debido al ciclo mecánico repetido, mientras que los sensores pueden perder la calibración con el tiempo. La exposición a altas temperaturas, fluctuaciones de presión o fluidos corrosivos acelera aún más la degradación del componente. Al seleccionar materiales resistentes a la corrosión de alta calidad e implementar diseños mecánicos robustos, los sistemas de fábricas de control de presión reducen el riesgo de falla y mantienen un rendimiento constante durante largos períodos.

Monitoreo y mantenimiento para la confiabilidad

El monitoreo regular es crítico para prevenir la deriva y las fallas inesperadas. Los sistemas de control de presión modernos a menudo presentan adquisición de datos en tiempo real, lo que permite a los operadores rastrear las desviaciones de presión, detectar tendencias y responder de inmediato a las anomalías. El mantenimiento preventivo, incluida la calibración periódica de sensores, el reemplazo de componentes desgastados e inspección de sellos y actuadores, asegura que el sistema continúe operando de manera confiable. Los horarios de mantenimiento proactivo reducen el tiempo de inactividad y extienden la vida útil de los componentes críticos.

Características de diseño para mitigar la deriva

Las características de diseño avanzadas ayudan a mitigar la deriva en sistemas operativos continuos. Los sensores redundantes proporcionan una verificación cruzada para lecturas precisas, mientras que los actuadores de precisión aseguran una respuesta de válvula consistente en diferentes condiciones. Los bucles de retroalimentación integrados ajustan automáticamente las posiciones de la válvula para mantener una presión estable, compensando desviaciones menores antes de que se intensifiquen. Además, los diseños modulares permiten que los componentes individuales sean reemplazados o atendidos sin cerrar todo el sistema, admitiendo una operación ininterrumpida.

Beneficios de una operación continua confiable

Un sistema de fábrica de control de presión diseñado para una operación continua a largo plazo ofrece varias ventajas. Reduce el riesgo de tiempo de inactividad no programado, mejora la estabilidad del proceso y garantiza la calidad constante del producto. La operación confiable también reduce el consumo de energía al evitar la sobrecompensación innecesaria en los ajustes de presión. Los operadores pueden confiar en el sistema para mantener la seguridad y la eficiencia, lo cual es particularmente importante en procesos industriales críticos, como la producción química, el tratamiento de agua o el suministro de líquidos de alta presión.

La operación continua presenta desafíos como la deriva y el desgaste de los componentes, pero un sistema de fábrica de control de presión bien diseñado puede mantener la estabilidad a través de materiales de alta calidad, sensores precisos, actuadores receptivos y mantenimiento proactivo. Al abordar las causas de la deriva y la falla, estos sistemas proporcionan un rendimiento confiable, a largo plazo, garantizando una operación segura, eficiente e ininterrumpida en entornos industriales exigentes.

-

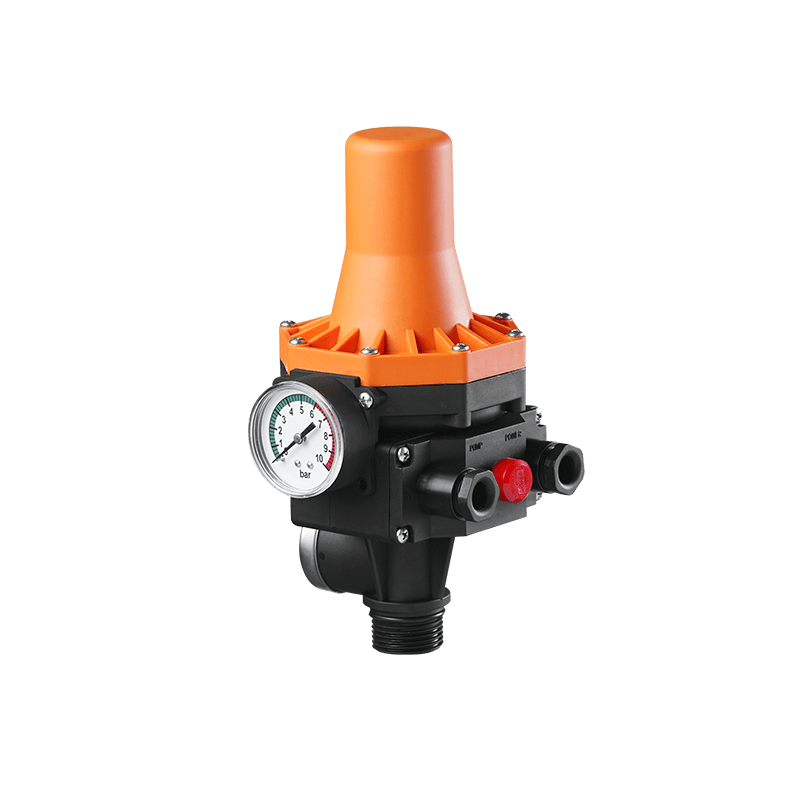

EPC-1

EPC-1El Monro Controladorador de bomba de modelo EPC-1 es del tipo clásico y básico, amado por los usuari...

-

EPC-3

EPC-3Monro EPC-3 España diseña el control automático de encendido y apagado de la prensa, un sistema inte...

-

EPC-5

EPC-5Monro Controlador automático de bomba de modelo EPC-5, un dispositivo que se ensambla en la bomba de...

-

EPC-9

EPC-9Monro controlador de bomba de modelo EPC-9, es un dispositivo de gran potencia para control automáti...

-

EPC-12

EPC-12El control automático inteligente de bomba de nivel Monro EPC-12 es un modelo multifunción combinado...

-

EPC-14

EPC-14El control de presión Monro modelo EPC-14 es un dispositivo de gran potencia para el control automát...

-

EPC-15

EPC-15Controlador automático de bomba modelo Monro EPC-15, dispositivo que se ensambla en la bomba de agua...

-

EPC-16

EPC-16EPC-16 es el nuevo controlador de bomba patentado por Monro. Lo más destacado es el ajuste de presió...

-

FPS-1

FPS-1FPS-1 es uno de los interruptores de flotador de Monro, que es un dispositivo utilizado para detecta...

-

FPS-3

FPS-3FPS-3 es uno de los interruptores de flotador de Monro, que es un dispositivo utilizado para detecta...

-

FPS-5

FPS-5FPS-5 es un interruptor de flotador mecánico, sin cable ni microinterruptor, es un interruptor que p...

-

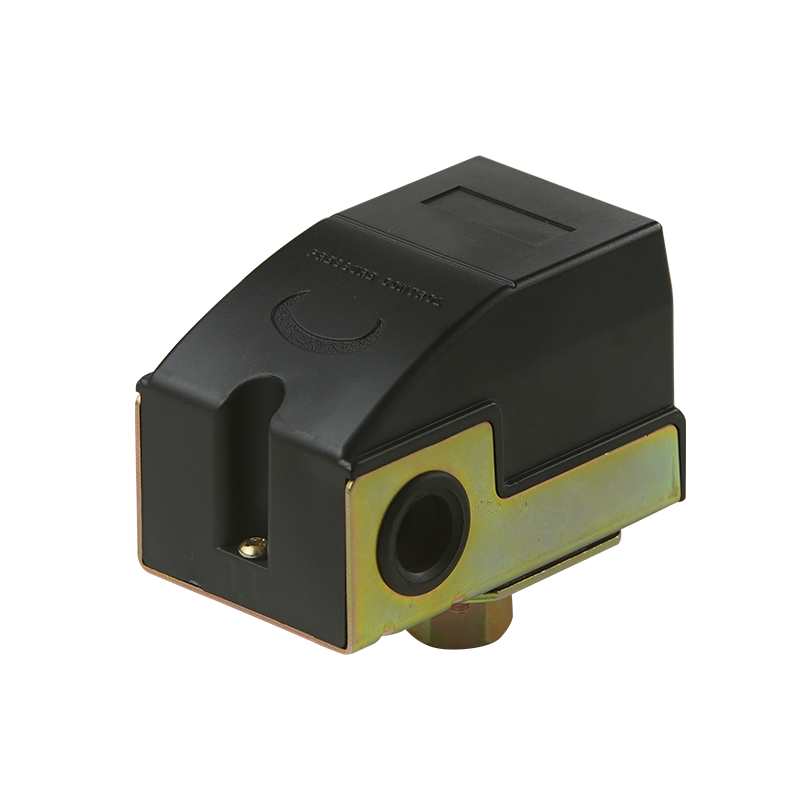

KRS-1

KRS-1KRS-1 es un control confiable de baja presión para sistemas automáticos de agua. El interruptor está...

encuentra nuestra oficina

Comprometidos a brindar soluciones profesionales de control de presión para diversos tipos de bombas de agua y compresores de aire.

简体中文

简体中文 English

English Español

Español