No dude en enviar un mensaje

- Inicio

- Sobre nosotros

- Producto

- Controlador automático de bomba

- Controlador automático de bomba de entrada y salida de 180°

- Controlador automático de bomba con perilla

- Controlador automático de bomba de entrada y salida de 90°

- Controlador automático de bombas tanto horizontales como verticales

- Controlador digital de bomba de agua

- LCD Controlador automático de bomba de agua

- VFD Controlador automático de bomba con inversor

- Controlador automático de bomba 3 en 1

- Interruptor de presión

- Interruptor de nivel de líquido

- Controlador automático de bomba

- Servicio

- Noticias

- Contáctenos

- Inicio

- Sobre nosotros

- Producto

- Controlador automático de bomba

- Controlador automático de bomba de entrada y salida de 180°

- Controlador automático de bomba con perilla

- Controlador automático de bomba de entrada y salida de 90°

- Controlador automático de bombas tanto horizontales como verticales

- Controlador digital de bomba de agua

- LCD Controlador automático de bomba de agua

- VFD Controlador automático de bomba con inversor

- Controlador automático de bomba 3 en 1

- Interruptor de presión

- Interruptor de nivel de líquido

- Controlador automático de bomba

- Servicio

- Noticias

- Contáctenos

Menú Web

- Inicio

- Sobre nosotros

- Producto

- Controlador automático de bomba

- Controlador automático de bomba de entrada y salida de 180°

- Controlador automático de bomba con perilla

- Controlador automático de bomba de entrada y salida de 90°

- Controlador automático de bombas tanto horizontales como verticales

- Controlador digital de bomba de agua

- LCD Controlador automático de bomba de agua

- VFD Controlador automático de bomba con inversor

- Controlador automático de bomba 3 en 1

- Interruptor de presión

- Interruptor de nivel de líquido

- Controlador automático de bomba

- Servicio

- Noticias

- Contáctenos

Búsqueda de Producto

Salir del menú

Prevención de la cavitación y el reflujo durante la instalación del control de la bomba

Riesgos de cavitación y reflujo

Durante la instalación de sistemas de bombeo automatizados, dos problemas comunes pueden comprometer significativamente el rendimiento: la cavitación y el reflujo. La cavitación ocurre cuando se forman burbujas de vapor en el líquido debido a la baja presión local y posteriormente colapsan, causando ruido, vibración y posibles daños a los componentes de la bomba. El reflujo, por otro lado, ocurre cuando el líquido invierte su dirección en el sistema de tuberías, lo que puede causar ineficiencia operativa, contaminación y fallas en el equipo. Abordar estos riesgos es fundamental durante el proceso de instalación, ya que una configuración incorrecta puede hacer que el sistema de bomba sea propenso a estos problemas, incluso si los componentes en sí son de alta calidad y están bien mantenidos.

Diseño y disposición adecuados de las tuberías

Un factor principal para prevenir la cavitación y el reflujo es el diseño y disposición del sistema de tuberías. Durante Instalación Control automático de bombas , es fundamental garantizar que las líneas de succión y descarga tengan el tamaño correcto. Las tuberías de gran tamaño o de tamaño insuficiente pueden provocar flujo turbulento, caídas de presión y zonas de baja presión, que promueven la formación de burbujas. Además, minimizar las curvas cerradas, los cambios repentinos de diámetro y las restricciones en la línea de succión reduce el riesgo de áreas localizadas de baja presión donde se puede iniciar la cavitación. También es necesario un soporte y alineación adecuados de la tubería para evitar vibraciones que puedan exacerbar la formación y el colapso de bolsas de vapor.

Incorporación de válvulas de retención y dispositivos de control de flujo

El reflujo se puede mitigar eficazmente colocando estratégicamente válvulas de retención y otros dispositivos de control de flujo dentro del sistema. Las válvulas de retención evitan que el líquido invierta la dirección cuando la bomba está apagada o durante eventos transitorios. En sistemas con múltiples bombas, son necesarios controles de enclavamiento y válvulas de aislamiento para evitar que una bomba empuje el líquido hacia atrás a través de una línea inactiva. La selección cuidadosa del tipo, tamaño y ubicación de la válvula garantiza un flujo suave y reduce los picos de presión que de otro modo podrían causar cavitación o flujo inverso.

Garantizar procedimientos de inicio adecuados

Los procedimientos de puesta en marcha durante la instalación desempeñan un papel importante en la prevención de la cavitación y el reflujo. El aumento gradual de la bomba permite que la presión se estabilice y reduce la formación de bolsas de vapor. Llenar adecuadamente la bomba y la línea de succión antes de iniciar la operación elimina el aire atrapado y evita la inversión repentina del flujo. En sistemas que manejan cargas variables o velocidades de flujo cambiantes, los controles automatizados pueden modular la velocidad de la bomba para mantener una presión de entrada constante, minimizando aún más el riesgo de cavitación y reflujo.

Monitoreo y pruebas posteriores a la instalación

Después de completar la instalación, las pruebas son esenciales para confirmar que el sistema funciona sin cavitación ni reflujo. La observación de los niveles de ruido, las vibraciones y las fluctuaciones de presión proporciona información sobre posibles problemas. La instalación temporal de medidores de flujo o sensores de presión puede ayudar a identificar áreas de baja presión o flujo inverso. Cualquier anomalía detectada se puede corregir ajustando la alineación de las tuberías, la configuración de las válvulas o la elevación de la bomba. El monitoreo regular después de la puesta en servicio garantiza la confiabilidad a largo plazo y evita interrupciones operativas.

Combinando diseño y procedimiento para una operación confiable

La prevención de la cavitación y el reflujo requiere una combinación de un diseño cuidadoso de las tuberías, el posicionamiento correcto de la bomba y procedimientos operativos cuidadosos durante la instalación del control automático de la bomba. Al mantener un NPSH adecuado, utilizar válvulas adecuadas y seguir los protocolos de arranque adecuados, los ingenieros pueden reducir significativamente los riesgos asociados con estos problemas comunes del sistema de bombeo. Este enfoque garantiza no sólo la longevidad de la bomba sino también un funcionamiento estable, eficiente y seguro a largo plazo.

-

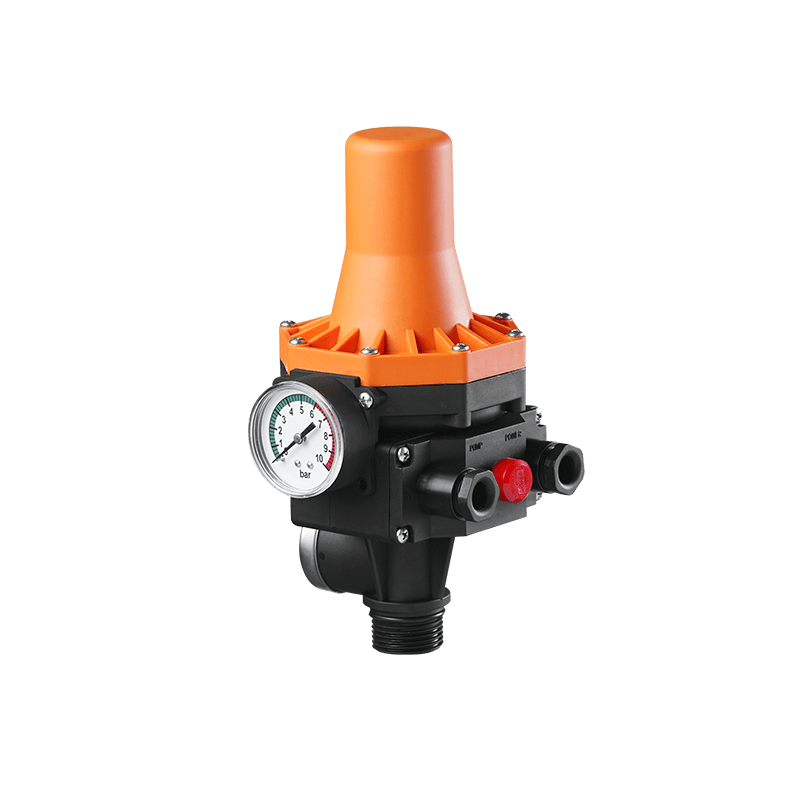

EPC-1

EPC-1El Monro Controladorador de bomba de modelo EPC-1 es del tipo clásico y básico, amado por los usuari...

-

EPC-3

EPC-3Monro EPC-3 España diseña el control automático de encendido y apagado de la prensa, un sistema inte...

-

EPC-5

EPC-5Monro Controlador automático de bomba de modelo EPC-5, un dispositivo que se ensambla en la bomba de...

-

EPC-9

EPC-9Monro controlador de bomba de modelo EPC-9, es un dispositivo de gran potencia para control automáti...

-

EPC-12

EPC-12El control automático inteligente de bomba de nivel Monro EPC-12 es un modelo multifunción combinado...

-

EPC-14

EPC-14El control de presión Monro modelo EPC-14 es un dispositivo de gran potencia para el control automát...

-

EPC-15

EPC-15Controlador automático de bomba modelo Monro EPC-15, dispositivo que se ensambla en la bomba de agua...

-

EPC-16

EPC-16EPC-16 es el nuevo controlador de bomba patentado por Monro. Lo más destacado es el ajuste de presió...

-

FPS-1

FPS-1FPS-1 es uno de los interruptores de flotador de Monro, que es un dispositivo utilizado para detecta...

-

FPS-3

FPS-3FPS-3 es uno de los interruptores de flotador de Monro, que es un dispositivo utilizado para detecta...

-

FPS-5

FPS-5FPS-5 es un interruptor de flotador mecánico, sin cable ni microinterruptor, es un interruptor que p...

-

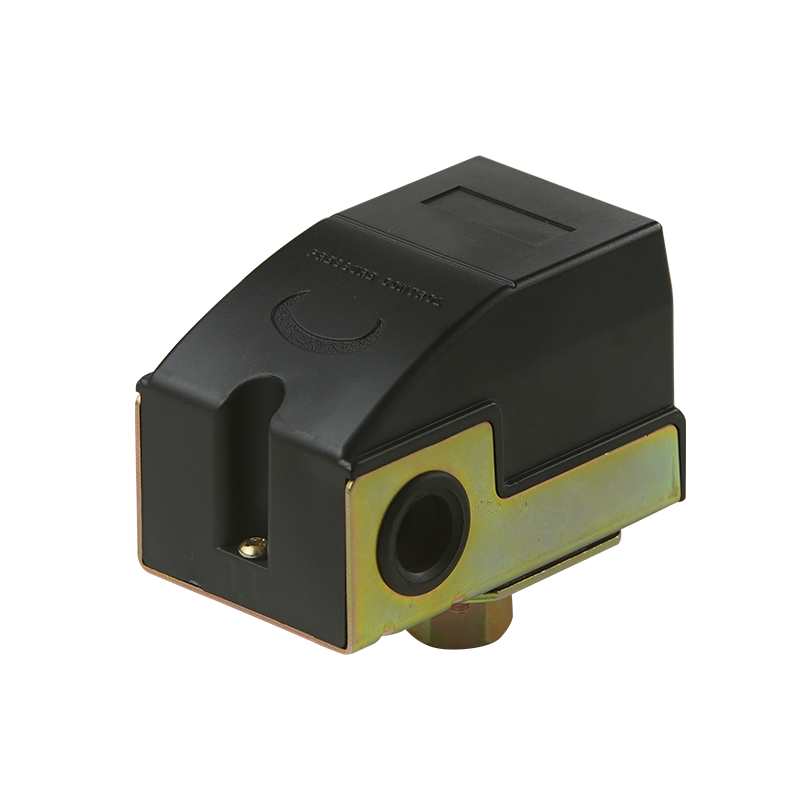

KRS-1

KRS-1KRS-1 es un control confiable de baja presión para sistemas automáticos de agua. El interruptor está...

encuentra nuestra oficina

Comprometidos a brindar soluciones profesionales de control de presión para diversos tipos de bombas de agua y compresores de aire.

简体中文

简体中文 English

English Español

Español